Inhaltsverzeichnis:

Elektromotoren sind allgegenwärtig. Viele von ihnen sind bürstenlose Gleichstrommotoren (BLDC), die in Computerlüftern, Spielzeug, Elektrowerkzeugen usw. zu finden sind.

BLDC-Motor-Anwendungen

Es gibt viele Anwendungen für BLDC-Motoren. Hier sind einige der häufigsten:

- Transport – Elektromotoren sind zu den Hauptantrieben für alle Arten von Transportfahrzeugen geworden: Kleinwagen, Golfwagen, Fahrräder, Rollstühle, Motorroller und Drohnen.

- Elektrowerkzeuge – batteriebetriebene Werkzeuge wie Bohrmaschinen, Schraubendreher, Sägen, elektrische Rasenmäher und Rasentrimmer sind fast ausschließlich mit einem BLDC-Motor ausgestattet. Der hohe Wirkungsgrad sorgt nicht nur für Leistung, sondern auch für längere Ladezyklen und eine längere Lebensdauer der Batterien.

- Industrie und Fertigung – in Fabriken werden Hunderte von Motoren zur Steuerung aller Arten von Maschinen eingesetzt. Weitere Anwendungen sind servogesteuerte Geräte und Roboter. Geschwindigkeit und Drehmoment lassen sich leicht steuern, um fast alle Anforderungen zu erfüllen. Der hohe Wirkungsgrad und die geringen Wartungskosten sparen Energie- und Instandhaltungskosten.

- Haushaltsgeräte – hochwertige Staubsauger, Waschmaschinen und Trockner verwenden BLDC-Motoren, bei denen Effizienz, leiser Betrieb und Langlebigkeit entscheidend sind.

- HVAC – in Heizungs-, Lüftungs- und Klimaanlagen werden BLDC-Motoren in großem Umfang in Lüftern, Pumpen und jetzt auch in Verdichtern eingesetzt. Auch in der Klimatechnik werden BLDC-Motoren mit großem Vorteil eingesetzt.

- Funkgesteuerte Fahrzeugmodelle – Ferngesteuerte Modelle von Autos, Flugzeugen und Drohnen verwenden ebenfalls BLDC-Motoren. Sie sind effizient, leise und bieten eine lange Batterielebensdauer.

BLDC-Motoren - Vor- und Nachteile der bürstenlosen Technologie

Wie der Name schon sagt, werden bei BLDC-Motoren keine Bürsten verwendet. Der Rotor bewegt sich relativ reibungsfrei mit dem Stator. Dieser Ansatz bietet den Ingenieuren mehrere Vorteile. Das Fehlen von Bürsten und der damit verbundenen Reibung und Funkenbildung macht den BLDC-Motor zuverlässig, da er wenig oder keine Wartung benötigt und eine längere Lebensdauer hat.

Vorteile des bürstenlosen Motors

- Er hat eine höhere Drehzahl von bis zu 10.000 U/min oder mehr und die Möglichkeit, das Drehmoment zu steuern.

- Bietet einen höheren Wirkungsgrad von bis zu 90 %, der höher ist als bei Bürstenmotoren, deren Wirkungsgrad je nach Belastung und Qualität der Konstruktion bei etwa 80 % liegt.

- Gewährleistet einen leisen Betrieb.

- Verringert elektromagnetische Störungen (EMI).

Hauptnachteile des BLDC-Motors im Vergleich zu einem Bürstenmotor

- Höhere Einkaufskosten. Berücksichtigt man jedoch die geringeren Herstellungskosten und die niedrigeren Wartungskosten über die gesamte Lebensdauer, kann ein BLDC-Motor eine bessere Investition sein.

- Komplexe Antriebs- und Steuerschaltungen sind erforderlich. Die moderne Halbleitertechnologie kann diese Komplexität jedoch verringern.

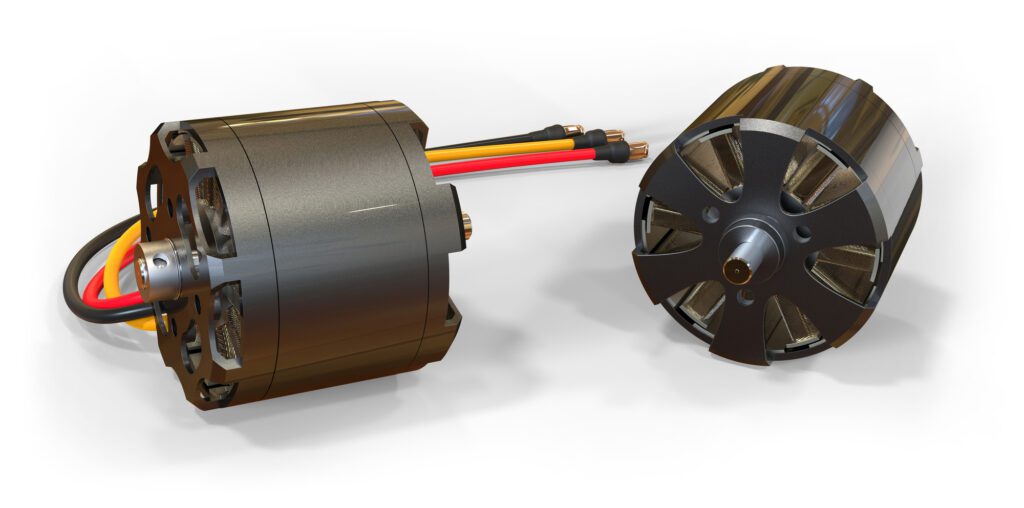

Aufbau und Funktionsprinzip eines BLDC-Motors

BLDC-Motoren erzeugen wie alle Gleichstrommotoren eine Dreh- oder andere Bewegung durch die Wechselwirkung zweier Magnetfelder: eines Elektromagneten und eines Permanentmagneten. Die Kombination dieser beiden Elemente erzeugt eine Drehbewegung, indem sie sich gegenseitig anziehen und abstoßen. Ein BLDC-Motor besteht in der Regel aus einem Stator, der mehrere Wicklungen enthält, die Elektromagnete bilden. Der rotierende Teil des Motors, der Rotor, enthält Permanentmagnete, die mit den Wicklungen interagieren, um eine Bewegung zu erzeugen. Um die Bewegung zu erzeugen, wird eine Reihe von Impulsen in einer bestimmten Reihenfolge an die Statorwicklungen angelegt. Da sich die Magnetfelder ändern und mit dem Rotor interagieren, wird eine Bewegung erzeugt. Die Anzahl der Statorwicklungen und die Anzahl der Permanentmagnete (Polpaare) im Rotor variieren je nach Größe und Typ des BLDC. Je mehr Stator- und Polpaare, desto höher das Drehmoment, das der Rotor erzeugen kann.

Die meisten BLDC-Motoren verwenden in der Regel drei Gruppen von Wicklungen, um eine Folge von Impulsen zu erzeugen, die mit den Rotormagneten interagieren und die Rotation ermöglichen. Es gibt im Wesentlichen drei Gruppen von BLDC-Motoren. Einphasige BLDC-Motoren werden hauptsächlich für Lüfteranwendungen mit niedrigem Drehmoment und geringer Trägheit verwendet. Die kürzlich eingeführten zweiphasigen BLDC-Motoren sind derzeit nicht weit verbreitet. Der häufigste BLDC-Motor ist der dreiphasige Gleichstrommotor.

Wie kann man einen BLDC-Motor impulsartig steuern?

Damit sich der Motor drehen kann, müssen die Impulse so synchronisiert sein, dass sie mit den Permanentmagneten zusammenwirken. Das bedeutet, dass die Steuerschaltung, die die Statorspulen ansteuert, die Position des Rotors kennen muss, bevor die Impulsfolge angelegt wird. Einige BLDC-Motoren verfügen über Sensoren, die die Position der Rotoren anzeigen. Der effizienteste BLDC-Motor ist der sinuswellengetriebene Motor. Er verwendet in der Regel drei um 120 Grad versetzte Sinuswellen, um eine Drehung zu erzeugen. Die Amplitude der verwendeten Sinuswellen ist der Hauptfaktor, der Geschwindigkeit und Drehmoment steuert. Bürstenlose Gleichstrommotoren benötigen elektronische Schaltungen, um die Statorspulen ein- und auszuschalten und die Polarität zu wechseln, damit sich der Rotor dreht. Drehzahl und Drehmoment werden durch Variation von Zeitpunkt, Dauer, Reihenfolge, Amplitude und Polarität der an die Statorwicklungen angelegten Impulse gesteuert, um den gewünschten Betrieb zu erreichen.

Steuerung eines dreiphasigen BLDC-Motors

BLDC-Motoren werden oft auch als elektronisch kommutierte Motoren bezeichnet. Wie bereits erwähnt, ist der gängigste BLDC-Motor ein Dreiphasengerät in Sternschaltung. Die sechs Statorspulen sind paarweise in einer einfachen Sternkonfiguration verbunden. Der Rotor enthält starke Dauermagnete und bewegt sich innerhalb des Stators. Die tatsächliche Konfiguration variiert von Motor zu Motor. Um eine Drehung zu bewirken, werden die Statorspulen durch eine Reihe von Impulsen aktiviert. Zwei Sätze von Statorwicklungen werden gleichzeitig aktiviert: eine positiv, eine negativ und die andere offen oder schwebend. Die daraus resultierenden elektromagnetischen Felder interagieren mit den Permanentmagneten des Rotors und bewirken eine Drehung. Der Rotor folgt den Statormagneten, während diese aktiviert werden.

Sensorgesteuerte und sensorlose Steuerung

BLDC-Motoren sind bidirektional, da sich die Welle in beide Richtungen drehen kann. Dies erfordert eine Umkehrung der Steuerimpulsfolge, die in der Steuerung erfolgt, normalerweise durch Programmierung in einem Mikrocontroller oder in einem speziellen Motorsteuergerät. Es ist anzumerken, dass ein Mikrocontroller nicht immer erforderlich ist. Einige Unternehmen, wie z. B. Toshiba, stellen spezielle MCDs her, die den Steuerungsprozess vereinfachen. So kann beispielsweise die Rotation über den Richtungssteuereingang vorgegeben werden, um die Richtung festzulegen. Damit sich der Rotor drehen kann, muss er sich in der richtigen Position relativ zu den Statorspulen befinden. Wenn er nicht richtig ausgerichtet ist, erfolgt keine Drehung. Aus diesem Grund müssen BLDC-Motoren ein Signal mit der richtigen Positionsinformation an die Statorimpuls-Steuerschaltungen liefern. Dies geschieht in der Regel auf zwei Arten – durch Sensoren oder ohne Sensoren.

Sensoren in BLDC-Motoren

Eine gängige Methode besteht darin, Sensoren an kritischen Punkten in den Stator einzubauen. In der Regel werden Hall-Sensoren verwendet. Diese sind bei dreiphasigen BLDC-Motoren um 120 Grad versetzt und liefern Logiksignale an die Statorimpulsschaltungen. Sie sind in der Regel digital und werden über GPIO-Pins in einem Mikrocontroller oder einem speziellen MCD-Chip ausgelesen. Der Controller generiert Signale, die als Eingangssignale für die Gate-Ansteuerungsschaltungen dienen. Diese Gate-Antriebssignale sind pulsweitenmoduliert (PWM), um die Drehzahl zu steuern. Die Ausgangsstufe des Wechselrichters liefert Impulse und Strom an die Statorphasenwicklungen.

Sensorlose Steuerung

Die zweite gängige Methode ist ein sensorloser Ansatz, bei dem die elektromotorische Gegenkraft (Back-EMF) verwendet wird, die durch die rotierenden Rotormagnete in den Statorspulen induziert wird. Diese Spannungen werden zur Synchronisierung der Statorimpulse verwendet. Bei einem sensorlosen Regelungsansatz liefert das gegenelektromotorische Signal, das von der nicht gespeisten (elektrisch abgeschalteten) Wicklung erzeugt wird, ein Signal, mit dem der Motorregler oder die MCU Steuersignale erzeugen kann. Die gegenläufige elektromotorische Kraft wird erzeugt, wenn der Rotor den Statorpol passiert, also genau dann, wenn man die Statorwicklung aktivieren möchte. Die eigentliche Abtastung des umgekehrten elektromagnetischen Feldes erfolgt in der Regel kurz vor oder nach der Stromführungsphase. In einigen Schaltungen erfolgt die Abtastung sogar während der Leitfähigkeitsphase. Gegenläufige elektromotorische Kraftsignale sind normalerweise trapezförmig, aber nur wenige BLDC-Motoren erzeugen eine sinusförmige gegenläufige elektromotorische Kraft. Dadurch werden die Steuersignale für die Statorwicklungen sinusförmig, was zu einem viel gleichmäßigeren Betrieb führt. Wenn die Wicklungen ein sinusförmiges umgekehrtes elektromagnetisches Feld erzeugen, wird der Motor als Permanentmagnet-Synchronmotor oder PMSM bezeichnet.

Geschlossene Rückkopplungsschleife

Die Drehzahl von BLDC-Motoren kann mit oder ohne Rückführung geregelt werden. Bei der Steuerung mit offenem Regelkreis wird eine konstante Drehzahl vom Regler vorgegeben, der wiederum die PWM-Ausgänge so einstellt, dass die gewünschte Drehzahl erreicht wird. Da die Drehzahl mit der Last schwanken kann, kann eine manuelle Drehzahlregelung durch einen Analog-Digital-Wandler (ADC) erfolgen, der die Einstellung eines externen Potentiometers liest und den PWM-Ausgang entsprechend anpasst. Ein selbstkorrigierender Betrieb ist auch bei Konfigurationen mit geschlossenem Regelkreis möglich. Kritische Anwendungen mit dynamischen Laständerungen werden von der Selbstkorrektur profitieren. Je nach Anwendung gibt es mehrere Methoden, die eine anspruchsvollere oder präzisere Steuerung ermöglichen. Für die Rückmeldung des Motors im geschlossenen Regelkreis muss die Drehzahl durch einen Drehzahlsensor erfasst werden. Der Regler liest die Impulse, berechnet die Drehzahl und erzeugt dann den erforderlichen PWM-Ausgang, um diese Drehzahl zu halten. Bei unkritischen Anwendungen kann die Drehzahl durch Messung der Zeit zwischen aufeinanderfolgenden Hall-Effekt-Rückmeldeimpulsen mit Hilfe eines Timers (Zählers) im Mikrocontroller bestimmt werden. Es gibt auch Motorsteuerungs-ICs, die eine geschlossene Drehzahlregelung ohne externe Host-Verarbeitung, Encoder und Peripherieschaltungen durchführen.

Intelligente Phasensteuerung

Dies ist eine weitere Methode zur Verbesserung des Wirkungsgrads durch automatische Synchronisierung der Steuerspannungs- und Stromphasen. Diese Technik maximiert die Wirkleistung und minimiert die Blindleistung des Motors. Sie liest die Phasen des Statorstroms und passt sie dann im Regler an, um die Antriebssignale zu optimieren.

Pol-Steuerung

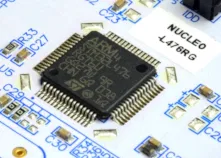

Eine weitere Methode ist die magnetfeldorientierte Regelung, die eine präzisere und effizientere Steuerung von Drehzahl und Drehmoment ermöglicht. Diese Technik zielt darauf ab, die Magnetfelder der Statorspule im rechten Winkel zu den Magnetfeldern des Rotors auszurichten und so ein maximales Drehmoment zu erzeugen. Dieser Ansatz kann eine komplexe Software erfordern, um hochauflösende mathematische Gleitkommaberechnungen durchzuführen. Einige Techniken verwenden digitale Hochgeschwindigkeitssignalverarbeitung (DSP) oder spezielle Hardware, wie die Vector Engine von Toshiba, um die Magnetfeldvektoren in Echtzeit zu berechnen und Transformationen vom Zeitbereich in den Frequenzbereich und zurück in den Zeitbereich durchzuführen. Der Schlüssel zur FOC ist, dass die Haupttransformation von der stationären Ebene in die Rotorebene und wieder zurück durchgeführt wird.

Zusammenfassung

BLDC-Motoren werden zunehmend als Ersatz für Bürstenmotoren eingesetzt. Zu ihren Vorteilen gehören Effizienz, geringe Wartungskosten und Zuverlässigkeit für eine lange Lebensdauer sowie eine schnelle Reaktion auf Drehzahl- und Drehmomentänderungen. Die Steuerung eines BLDC-Motors hängt von der jeweiligen Anwendung ab. In den meisten Fällen ist ein handelsüblicher IC-Controller verfügbar. Für einfache Anwendungen – wie z. B. einen Lüfter, bei dem die Drehzahl relativ konstant ist und keine größeren Steuerungsfunktionen erforderlich sind – kann ein einfacher MCD verwendet werden. Diese Geräte sind unterschiedlich komplex und weisen je nach Hersteller verschiedene Stufen der Schaltungsintegration auf. Ein voll integrierter MCD enthält die Steuerlogik sowie den Gate-Treiber und die MOSFET-Transistoren, die die Statorwicklungen ansteuern. Der MCD bietet in der Regel die gesamte Logik, die für eine vollständige Motorsteuerung erforderlich ist, ohne dass die MCU über die eigentlichen Drehzahl- und Richtungsbefehle hinausgeht. Daher ist keine Programmierung erforderlich. Für anspruchsvollere Anwendungen kann eine spezielle MCU für die Motorsteuerung in Betracht gezogen werden. Ein Beispiel ist ein batteriebetriebenes Elektrowerkzeug, das eine große Bandbreite an Drehzahl- und Drehmomentanforderungen hat. Typische MCUs für die BLDC-Motorsteuerung sind 32-Bit-Mikrocontroller auf ARM-Basis mit verschiedenen Optionen für RAM, Flash-Speicher, E/A-Ports, ADCs, Timer und zugehörige Schaltungen. Externe Gate-Treiber und MOSFET-Transistoren vervollständigen die Motorsteuerung, um verschiedene Anforderungen an die Leistungsdichte zu erfüllen. Die Unterstützung durch Softwareanbieter ist in der Regel verfügbar.

Wie hilfreich war dieser Beitrag?

Klicke auf die Sterne um zu bewerten!

Durchschnittliche Bewertung 4.7 / 5. Stimmenzahl: 35

Bisher keine Bewertungen! Sei der Erste, der diesen Beitrag bewertet.