Die Wahl des richtigen Motors – DC vs. Schrittmotor vs. Servo

Gut möglich, dass Sie sich gerade in der Nähe von mindestens einem Motortyp befinden. Sie sind praktisch überall, von Kameras und Ventilatoren bis hin zu DVD-Playern und Telefonvibrationen. Es gibt so viele davon, dass es schwierig ist, den richtigen Motor auszuwählen und einige seiner wichtigen Parameter nicht zu übersehen. Dank dieser Anleitung erfahren Sie, was die Unterschiede zwischen den einzelnen Motoren sind.

Arten von Motoren

Wir werden die 3 gängigsten Motortypen vergleichen - Gleichstrom, Schrittmotor und Servo. Ihre Verwendungen, Vor- und Nachteile sind hier enthalten.

1. Bürsten- und bürstenlose Gleichstrommotoren

Gleichstrommotoren sind elektromagnetische Geräte. Sie nutzen die Wechselwirkung zwischen einem Magnetfeld und einem elektrischen Leiter, um elektrische Energie in mechanische Energie umzuwandeln, um eine Rotation auszulösen. Es gibt viele Arten von Gleichstrommotoren auf dem Markt. Brush und Brushless sind am gebräuchlichsten.

Gebürsteter Gleichstrommotor

Gebürstete Gleichstrommotoren gibt es seit dem 19. Jahrhundert. Jetzt sind sie fast überall - in Spielzeug, Haushaltsgeräten, Computerventilatoren usw. Sie sind sehr einfach zu bauen und zu steuern. So ist es normal, dass elektrische Bürstenmotoren immer noch die Lieblingsmotoren von Profis und Bastlern sind.

DC-Bürstenmotoren gibt es in verschiedenen Größen

(Quelle: Alliedmotion)

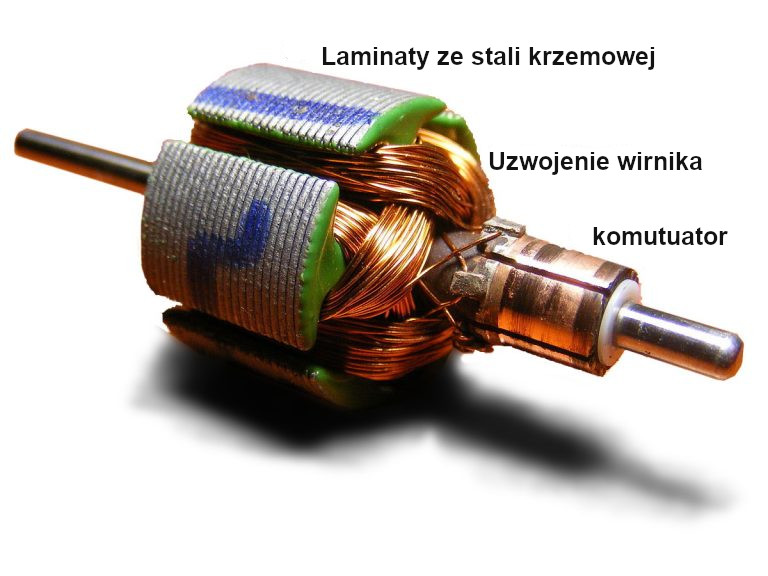

Innenraum des Bürstenmotors

Warum so ein Name? Der Strom wird von zwei stationären Metallbürsten geliefert, die mit verschiedenen Segmenten auf dem Ring in Kontakt treten. Wenn sich der Kommutator dreht, berühren die Bürsten jedes aufeinanderfolgende Segment und drehen somit den Motor weiter. Wie Sie sich vorstellen können, entsteht dadurch viel Reibung und damit auch Hitze und manchmal sogar Funken.

Funktionsprinzip:

Funktionsschema eines Bürstenmotors.

(Quelle: Renesas)

Wie bewegt sich ein Elektromotor? Es besteht aus Spulen, die mit Segmenten auf einem Ring oder einem Kommutator verbunden sind. Die Spulen sind von zwei Magneten oder einem Stator umgeben, der die Spulen in einem elektrischen Feld umgibt. Wenn ein Strom durch einen Draht in einem Magnetfeld übertragen wird, erfährt er Kraft. Die Spulen im Motor erfahren also auch die Kraft, die sie drückt und sich zu drehen beginnt. Das obige GIF zeigt das Funktionsprinzip des Bürstenmotors. Die Spule erfährt eine Lenkkraft nach unten, wenn sie den rechten Teil erreicht, und eine Lenkkraft nach oben, wenn sie den linken Teil berührt. Eine gleichmäßige Rotation kann erreicht werden, indem mehrere Spulen hinzugefügt werden, die in verschiedene Abschnitte des Kommutators gesteckt werden. Die Drehrichtung wird geändert, wenn die Polarität der Motorkontakte vertauscht wird.

Vorteile und Nachteile:

Vorteile:

- Einfach zu kontrollieren

Die Steuerung des DC-Bürstenmotors ist einfach. Es reicht aus, die Spannung an sie anzuschließen, um mit der Arbeit zu beginnen. Sie werden langsamer, wenn die Spannung niedriger ist, und kippen in die andere Richtung, wenn die Spannung umgekehrt wird.

- Ausgezeichnetes Drehmoment bei niedrigen Drehzahlen

Bei niedriger Drehzahl wird ein hohes Drehmoment erreicht.

- Ziemlich effizient

DC-Bürstenmotoren haben einen Wirkungsgrad von 75-80 %.

- Preiswert

Ein typischer DC-Bürstenmotor kostet nur etwa 10 PLN.

Mängel

- Laut

Geräusche werden sowohl durch reibende Teile als auch durch starke Funken verursacht. Sie werden dort hergestellt, wo die Bürsten Löcher im Kommutator überspringen. Dies kann potenzielle Interferenzen mit anderen Teilen des Systems verursachen.

- Kontinuierliche Wartung

Durch ständige Bewegung können die Bürsten schnell beschädigt werden. Sie bedürfen einer ständigen Pflege. Die Geschwindigkeit kann auch dadurch begrenzt werden, dass die Bürsten heißer werden.

Anwendung:

Heutzutage argumentieren einige, dass Bürstenmotoren nicht mehr so wichtig sind, weil sie in vielen Fällen durch bürstenlose Motoren ersetzt wurden. Dies ist jedoch nicht wahr. Bürstenmotoren können immer noch die beste Lösung für viele Industrieanlagen sein, die ein konstantes Drehmoment über den gesamten Drehzahlbereich des Motors erfordern. Sie können sie unter anderem verwenden in Mobiltelefonen (zur Erzeugung von Vibrationen), Spielzeug, tragbaren Ventilatoren, Akkubohrern, Autofenstern und vielen, vielen mehr. Ein Bürstenmotor ist möglicherweise eine geeignetere Option, wenn Ihnen ein einfaches Steuerungssystem und niedrige Kosten am wichtigsten sind.

Bürstenlose Gleichstrommotoren

Bürstenlose Gleichstrommotoren sind mechanisch einfacher als Bürstenmotoren. Die Kommutierung erfolgt elektrisch, sodass Funken und Rauschen keine Option sind. Dadurch ist die Stromänderung geräuschlos und der Motor arbeitet geräuschlos. Solche leisen Motoren werden in Computerlüftern, Festplatten, Drohnen, Elektrofahrzeugen und hochpräzisen Servos verwendet.

Funktionsschema eines bürstenlosen Motors.

(Quelle: Renesas)

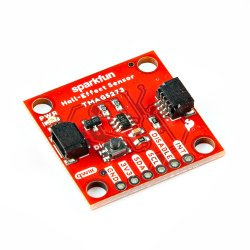

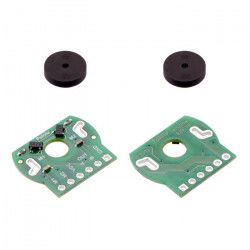

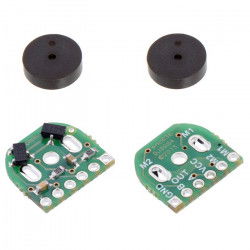

Der bürstenlose Vollstrommotor hat nur ein bewegliches Teil – den Rotor. Seine Anwesenheit bedeutet, dass die Komplikationen, die durch Bürsten in Bürstenmotoren verursacht wurden, nicht auftreten. Der Rotor besteht aus einem Ring aus Permanentmagneten und die Spulen sind stationär. Das macht Bürsten überflüssig. Es ist schwierig, die Polarität des Stroms durch die Spulen zu steuern und ihn mit der Drehzahl des Rotors synchron zu halten. Dies kann durch Messung der elektromagnetischen Kraft (EMK) oder durch Verwendung eines Hallsensors zur direkten Messung der Position eines Magneten erreicht werden. Aus diesem Grund sind bürstenlose Motoren trotz ihrer vielen Vorteile tendenziell teurer und komplexer.

Vorteile und Nachteile:

Vorteile:

- Still

Sie erzeugen im Vergleich zu Bürstenmotoren weniger elektrisches Rauschen, da sie keine Bürsten verwenden. Daher werden bürstenlose Elektromotoren häufiger gewählt, wenn es auf einen ruhigen Lauf des Motors ankommt.

- Effizient

Ein elektrischer bürstenloser Motor ist effizienter als ein Bürstenmotor, da er konstant maximale Rotationsleistung / maximales Drehmoment erreichen kann. Bürstenmotoren hingegen erreichen ihr maximales Drehmoment erst an einem bestimmten Punkt während der Rotation. Damit ein Bürstenmotor mit der gleichen Geschwindigkeit wie ein bürstenloser Motor läuft, benötigt er einen größeren Magneten.

- Benötigt weniger Wartung

Der elektrische bürstenlose Motor hat eine lange Lebensdauer, da keine Bürsten ausgetauscht werden müssen.

Mängel:

- Regler

Einige bürstenlose Motoren sind schwierig zu steuern und erfordern einen speziellen Regler.

Anwendung:

Aufgrund ihrer Effizienz und Langlebigkeit haben bürstenlose Motoren die meisten ihrer bürstenbehafteten Gegenstücke ersetzt. Sie werden in Geräten verwendet, die im Dauerbetrieb arbeiten, z.B. in Waschmaschinen, Klimaanlagen und in der Unterhaltungselektronik (Lüfter in Computern, Laufwerke usw.). Neuerdings werden sie auch in Drohnen eingesetzt, weil sich die Rotationsgeschwindigkeit jedes Rotors präzise steuern lässt. In naher Zukunft können wir davon ausgehen, dass bürstenlose Motoren mehr Anwendungen haben werden.

2. Schrittmotoren

Schrittmotoren laufen mit langsamen und präzisen Umdrehungen. Sie werden für die präzise Positionsregelung geschätzt und deshalb in unzähligen Anwendungen eingesetzt, u. a. in stationären Druckern, Überwachungskameras, CNC-Fräsmaschinen etc.

Funktionsprinzip:

Schrittmotor-Betriebsdiagramm.

(Quelle: emmeshop)

Schrittmotoren haben ein Steuersystem, das elektrische Impulse an die Steuerung sendet. Er wiederum interpretiert sie und sendet eine proportionale Spannung an den Motor. Dann bewegt sich der Motor in genau eingestellten Winkeln. Er funktioniert ähnlich wie ein bürstenloser Gleichstrommotor (DC), außer dass er viel langsamer dreht. Sein einziges bewegliches Teil ist ebenfalls der Rotor, der aus Magneten besteht. Die Polarität jeder Spule wird durch Wechselstrom gesteuert. Nach dem Wechsel wird jede Spule geschoben oder gezogen, wodurch sich der Motor bewegt.

Diese Motoren können mit handelsüblichen und günstigen Mikrocontrollern angesteuert werden. Allerdings ist der Schrittmotor ein Stromfresser. Die kleinen Schritte bedeuten auch, dass die Höchstgeschwindigkeit niedrig ist, und Schritte könnten theoretisch übersprungen werden, wenn eine schwere Last verwendet wird.

Vorteile und Nachteile:

Vorteile:

- Genaue Positionierung

Schrittmotoren haben eine große Anzahl von Polen, typischerweise 50 bis 100. Motoren können sich ohne die Hilfe eines Positionsgebers genau zwischen diesen Polen bewegen. Und weil sie sich mit präzisen Rotationen bewegen, werden sie am häufigsten in Geräten verwendet, die eine genaue Positionierung erfordern, wie 3D-Drucker, CNC-Maschinen, Kameraplattformen, X- und Y-Plotter.

- Detaillierte Geschwindigkeitskontrolle

Präzise Bewegungssteigerungen ermöglichen eine hervorragende Drehzahlregelung, wodurch diese Motoren für Automatisierung und Robotik geeignet sind.

- Hervorragende Drehmomenteigenschaften bei niedrigen Drehzahlen

Schrittmotoren haben ein maximales Drehmoment bei niedriger Drehzahl (unter 2000 U/min). Dadurch eignen sie sich für Geräte, die keine hohe Geschwindigkeit, aber eine hohe Präzision erfordern. Herkömmliche Elektromotoren und Servos haben bei niedrigen Geschwindigkeiten nicht so viel Drehmoment.

- Großes Drehmoment zum Halten der Position

Geeignet für Geräte mit hohem Haltemoment.

- Leicht steuerbar

Schrittmotoren können einfach mit Mikrocontrollern wie ATmega gesteuert werden, die auf Arduino- Entwicklungsboards leicht verfügbar sind.

Mängel

- Lärm

Schrittmotoren laufen nicht leise. Wenn Ihr Gerät also geräuschlos sein, einen großen Bereich von Drehzahlen und Drehmomenten aufnehmen und eine angemessene Leistung aufrechterhalten soll, wählen Sie einen Elektromotor. Aber wenn Ihr Bewegungssteuerungsgerät schnell gebaut werden muss, nicht effizient sein muss und ein gewisses Geräusch akzeptabel ist, dann ist ein Schrittmotor besser geeignet.

- Begrenztes Drehmoment bei hoher Drehzahl

Im Allgemeinen haben Schrittmotoren bei hohen Geschwindigkeiten ein geringeres Drehmoment als bei niedrigeren Geschwindigkeiten. Einige dieser Motoren können so optimiert werden, dass das Drehmoment bei hohen Drehzahlen höher ist. Dazu muss der Motor jedoch mit der Steuerung gekoppelt werden.

- Geringe Effizienz

Im Gegensatz zu Elektromotoren nimmt ein Schrittmotor unabhängig von der Last die maximale Strommenge auf. Es kann also zu einer Überhitzung kommen.

- Kann Rotation überspringen

Die höchsten Motordrehzahlen sind niedrig, sie können unter hoher Last die Drehzahl überspringen.

Anwendung:

Schrittmotoren haben verschiedene Anwendungen und werden in vielen gängigen Maschinen und Geräten verwendet. Sie eignen sich für Geräte, die eine genaue Positionierung, niedrige Drehmomente und Drehzahlregelung erfordern. Zu diesen Geräten gehören CNC-Fräsmaschinen, medizinische Bildgebungsmaschinen, Drucker, Überwachungskameras, 3D-Drucker usw.

3. Servomechanismen

Servomechanismen sind in der Lage, eine sehr präzise Bewegungssteuerung bereitzustellen. Feedback erkennt die Differenz zwischen der tatsächlichen und der gewünschten Geschwindigkeit oder Position. So kann die Steuerung den Ausgang anpassen, um jeden Abstand von der Zielposition zu korrigieren. Positionierung und konstante Geschwindigkeit sind die beiden Grundtypen von Servomotoren.

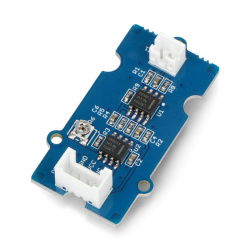

Servo mit Grove-Stecker.

Funktionsprinzip:

Das Servo besteht aus einem Elektromotor. Elektromotoren laufen mit hoher Drehzahl und sehr niedrigem Drehmoment. Im Servomotor sind jedoch Getriebe angeordnet, die die hohe Drehzahl des internen Elektromotors bremsen und gleichzeitig das Drehmoment erhöhen. Mit anderen Worten, die Drehzahl des Servoantriebs ist viel geringer, hat aber mehr drehmoment. Die Zahnräder sind normalerweise aus Kunststoff, um den Motor leichter und billiger zu machen. Aber in Servomotoren, die mehr Drehmoment haben und für schwierigere Aufgaben gebaut sind, sind die Zahnräder aus Metall.

Der Servoantrieb hat im letzten Gang einen Positionssensor oder einen Encoder. Basierend auf der Regelung im geschlossenen Kreis vergleicht der Mikrocontroller die tatsächliche und die gewünschte Rotorposition und erzeugt ein Fehlersignal. Es wird dann verwendet, um das entsprechende Steuersignal zu erzeugen, um den Rotor in seine endgültige Position zu bringen. Die ausgeklügelten Servos messen auch die Geschwindigkeit, die für eine präzisere und gleichmäßigere Bewegung erforderlich ist.

Servos mit variablem Drehwinkel - werden häufig in kleinen Projekten verwendet, bei denen eine moderate Positionierung erforderlich ist. Dies ist der gebräuchlichste und billigste Servotyp. Es dreht sich um 180 Grad. Es hat keine Drehzahlregelung oder Konstantdrehzahlregelung. Dieses Servo verfügt über physische Sperren, die in den Getriebemechanismus eingebaut sind, um zu verhindern, dass es sich über die Grenzen hinaus dreht, die den Drehsensor schützen.

Kontinuierliche Servos - Im Gegensatz zu Positionierungsservos können sich diese Servos je nach Befehlssignal mit unterschiedlichen Geschwindigkeiten kontinuierlich im und gegen den Uhrzeigersinn drehen.

Vorteile und Nachteile

Vorteile:

- Hervorragende Drehmomenteigenschaften bei hohen Drehzahlen

Bei Drehzahlen über 2000 U/min haben Servomotoren ein höheres Drehmoment und eignen sich am besten für Geräte mit hoher Geschwindigkeit und hohem Drehmoment, die dynamische Laständerungen beinhalten. Diese Motoren können ein höheres Spitzendrehmoment erzeugen, da sie mit höheren Drehzahlen betrieben werden können.

- Diversität

Sie haben unterschiedliche Größen und Drehmomente.

- Kostengünstig

Kleine Servos kosten nur etwa ein Dutzend Zloty. Viele von ihnen haben Kunststoffzahnräder, um sie leicht und billig zu halten.

Mängel:

- Vibration

Der Servo-Feedback-Mechanismus versucht ständig, jede Abweichung von der Zielposition zu korrigieren. Das Ergebnis dieser ständigen Anpassung wird ein Zittern sein, während eine stabile Position beibehalten wird. Wenn Sie ein solches Problem nicht haben möchten, wählen Sie einen Schrittmotor.

Servoantriebe kommen vielerorts zum Einsatz – vom gewöhnlichen Spielzeug bis hin zu Alltagsgegenständen und Autos. Sie werden in ferngesteuerten Autos verwendet, um sie anzutreiben. Sie werden auch in DVD-Playern zum Einlegen und Auswerfen von Discs verwendet. Auch in der Robotik werden sie häufig eingesetzt. Sie sind in allen Formen und Größen erhältlich, sodass Sie sicher sein können, dass Sie auch das richtige Servo finden.

Dies sind die grundlegenden Informationen, die Sie bei der Auswahl eines Motors berücksichtigen können. Spezifikationen wie Drehzahl, Drehmoment, Stromstärke und Spannung helfen Ihnen auch bei der Entscheidung, welcher Motor für Ihr Projekt der richtige ist. Achten Sie also unbedingt auf Ihre Anforderungen. Denken Sie auch daran, dass ein Faktor oft für viele Dinge entscheidend ist. Indem Sie wissen, welche Motoren verfügbar sind, und Ihre Konstruktionsparameter erstellen, können Sie kostspielige Fehler vermeiden und den besten Motor auswählen.

Sind Sie neu in der Welt der Motoren und wissen nicht, wie Sie damit anfangen sollen? Wir glauben dass jeder in der Lage ist, ein erfolgreiches elektronisches Design zu bauen, und niemandem dieses Vergnügen vorenthalten werden sollte, nur weil er beim Löten oder Debuggen von elektrischen Schaltkreisen feststeckt. Für Anfänger empfehlen wir das Grove-Set - ein einfach zu bedienendes Plug-and-Play-System. Seine Teile lassen sich wie Legosteine zusammensetzen, sodass Sie sich keine Gedanken über die Verwendung der Kontaktplatten oder Verbindungsdrähte machen müssen. Sie können das Set hier kaufen.

Wir haben auch eine große Auswahl an Gleichstrommotoren , Schrittmotoren und Servomotoren .